MES是一套面向制造企業車間執行層的生產信息化管理系統。MES可以為企業提供包括制造數據管理、計劃排程管理、生產調度管理、庫存管理、質量管理、人力資源管理、工作中心/設備管理、工具工裝管理、采購管理、成本管理、項目看板管理、生產過程控制、底層數據集成分析、上層數據集成分解等管理模塊,為企業打造一個扎實、可靠、全面、可行的制造協同管理平臺。

MES系統分類

傳統的MES可分為專用MES和集成MES兩大類。

①專用MES。它主要是針對某個特定的領域問題而開發的系統,如車間維護、生產監控、有限能力調度等。

②集成MES。該類系統起初是針對一個特定的、規范化的環境而設計的,如今已拓展到許多領域,如航空、裝配、半導體、食品和衛生等行業,在功能上它已實現了與上層事務處理和下層實時控制系統的集成。

雖然專用的MES能夠為某一特定環境提供最好的性能,卻常常難以與其他應用集成。集成的MES比專用的MES邁進了一大步,具有一些優點,如單一的邏輯數據庫、系統內部具有良好的集成性、統一的數據模型等,但其整個系統重構性能弱,很難隨業務過程的變化而進行功能配置和動態改變。

MES系統主要功能模塊

經MES國際聯合會根據大量事件經驗的總結,得出了MES系統十大最為基本的功能模塊,為廣大MES系統開發商、實施商和用戶企業提供了一個標準,優化了MES系統實施的流程。這十大功能模塊包括:工序詳細調度、資源分配和狀態管理、生產單元分配、文檔控制、產品跟蹤和清單管理、設備性能分析、維護管理、過程管理、質量管理、數據采集。后來隨著MES系統的發展,與其他各管理系統的高度集成,又發展出了人力管理等功能,極大地豐富了企業的選擇面,使得企業管理全面集成更上一層樓。各功能模塊的具體內容如下。

①工序詳細調度(Operations/DetailScheduling)。通過基于有限資源能力的作業排序和調度來優化車間性能。該模塊提供與指定生產單元相關的優先級、屬性、特征以及處方(可選項)的作業排序功能。其目標是通過良好的作業順序最大限度減少生產過程中的準備時間。這種調度,是基于有限能力的調度并通過考慮生產中的交錯、重疊和并行操作來準確計算出設備上下料和調整時間。

②資源分配和狀態管理。該模塊管理機器設備、工具、人員、物料、其他設備以及其他生產實體(例如進行加工必須準備的工藝文件、數控加工程序等文檔資料),用以保證生產的正常進行。它還要提供資源使用情況的歷史記錄,確保設備能夠正確安裝和運轉,同時提供資源的實時狀態信息。對這些資源的管理,還包括為滿足生產計劃的要求對其所作的預定和調度。

③生產單元分配(DispatchingProductionUnits)。通過生產指令將物料或加工命令送到某一加工單元開始按工序操作。該模塊以作業、訂單、批量、成批和工作單等形式管理生產單元間的工作流。當車間有事件發生時,要提供一定順序的調度信息并按此進行相關的實時操作,并能夠調整車間已制訂的生產進度,對返修品和廢品進行處理,用緩沖管理的方法控制任意位置的在制品數量。

④文檔控制(DocumentControl)。管理和分發與產品、工藝規程、設計或工作指令有關的信息,同時也收集與工作和環境有關的標準信息。包括工作指令、配方、工程圖紙、標準工藝規程、零件的數控加工程序、批量加工記錄、工程更改通知以及各種轉換操作間的通信記錄,并提供了信息編輯功能。文檔控制模塊將各種指令下達給操作層,包括向操作者提供操作數據或向設備控制層提供生產配方。此外,還包括對其他重要數據(例如與HSSE有關的數據以及ISO信息)的控制與完整性維護。當然,還有存儲歷史數據功能。

⑤產品跟蹤和產品清單管理(ProductTrackingandGenealogy)。通過監視工件在任意時刻的位置和狀態來獲取每一個產品的歷史紀錄,該記錄向用戶提供產品組及每個最終產品使用情況的可追溯性。其狀態信息可包括:進行該工作的人員信息,按供應商劃分的組成物料、產品批號、序列號、當前生產情況、警告、返工或與產品相關的其他異常信息。

⑥性能分析(PerformanceAnalysis)。將實際制造過程測定的結果與過去的歷史記錄和企業制定的目標以及客戶的要求進行比較,其輸出的報告或在線顯示用以輔助性能的改進和提高;運行性能結果包括資源利用率、資源可獲取性、產品單位周期、與排程表的一致性、與標準的一致性等指標的測量值;性能分析包含SPC/SQC。該功能從度量操作參數的不同功能提取信息,當前性能的評估結果以報告或在線公布的形式呈現。

⑦維護管理(MaintenanceManagement)。跟蹤和指導作業活動,維護設備和工具以確保它們能正常運轉并安排進行定期檢修,以及對突發問題能夠即刻響應或報警,并保留以往的維護管理歷史記錄和問題,幫助進行問題診斷。

⑧過程管理(ProcessManagement)。基于計劃和實際產品制造活動來指導工廠的工作流程。過程管理模塊監控生產過程、自動糾正生產中的錯誤,并向用戶提供決策支持,以提高生產效率。這些活動可能是針對一些比較底層的操作,主要集中在被監視和被控制的生產過程和設備,需要連續跟蹤生產操作流程。過程管理模塊還應包括報警功能,使車間人員能夠及時察覺到出現了超出允許誤差的加工過程。通過數據采集接口,過程管理可以實現智能設備與制造執行系統之間的數據交換。

⑨質量管理(QualityManagement)。根據生產目標來實時記錄、跟蹤和分析產品和加工過程的質量,以保證產品的質量控制和確定生產中需要注意的問題。質量管理模塊對生產制造過程中獲得的測量值進行實時分析,以保證產品質量得到良好控制,質量問題得到確切關注。該模塊還可針對質量問題推薦相關糾正措施,包括對癥狀、行為和結果進行關聯以確定問題原因。質量管理還包括對統計過程控制(SPC)和統計質量控制(SQC)的跟蹤,實驗室信息管理系統(LIMS)的線下檢修操作和分析管理。

⑩數據采集(DataCollection/Acquisition)。設備通過數據采集接口來獲取并更新與生產管理功能相關的各種數據和參數,包括產品跟蹤、維護產品歷史記錄以及其他參數。這些現場數據,可以從車間手工方式錄入或由各種方式自動獲取。數據采集可根據生產過程要求而定。

?人力管理(LaborManagement)。提供及時更新的員工狀態信息數據(工時,出勤等),基于人員資歷、工作模式、業務需求的變化來指導人員的工作。包括出勤報告、人員的認證跟蹤,以及追蹤人員的輔助業務能力。

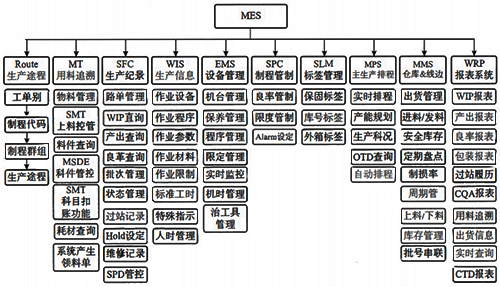

MES系統的功能可以根據不同行業,同行業的不同企業的特殊需求進行深度開發定制,但是大多數最為基礎的功能還是通用的。一個典型制造廠MES系統模塊開發應用的具體示例如圖所示。

MES系統應用

MES系統的實施與其他信息系統的實施一樣需要按照信息系統項目管理的要求來進行,企業在實施MES之前,必須結合生產特點、管理要求,形成規范的MES需求,在此基礎上指導實施和應用。其工作的重點是明確項目范圍、形成項目團隊、確定項目需求、合理選擇供應商、有計劃組織實施及實施上線后的定期評估及持續優化等環節。

由于MES個性很強,在應用過程中需要根據企業的具體情況進行二次開發,因此必須關注MES的平臺性,同樣的功能,是通過配置來實現,還是通過自帶的開發平臺來實現,或者需要寫VC代碼來實現等,不同的方式影響的不僅僅是功能本身,更為關鍵的是實現效率上。

在實施MES系統的過程中,首先,要結合企業的生產工藝特點,關注監管的重點環節和重點要求。其次,要明確需要實施的項目范圍,某企業MES項目整體架構如下圖所示,其中實線框圖表示一期主要實現的內容,虛線為未來實施的功能,在高級排程及工廠資源規劃未實施前,生產計劃管理和車間人力資源管理、設備管理的相關信息直接與生產過程的可視化進行集成,另外數據采集應涵蓋生產計劃管理和車間人力資源管理、設備管理、質量管理等環節。第三,在明確項目范圍后,就要細化MES系統整體的性能要求,即可集成性、可配置性、可適應性、可擴展性和可靠性等要求。第四,分層級地對相關的業務明確細化的需求。最后解決MES系統的集成。

MES最大的價值就是數據和信息的轉換。如果把MES比喻為人,那么生產數據就相當于人的血液系統,數據采集和通信功能保證了信息集成化的實施。MES不單是面向生產現場的系統,而是作為上、下兩個層次之間雙方信息的傳遞系統,聯結現場層和經營層,通過實時數據庫傳輸基本信息系統的理論數據和工廠的實際數據,并提供企業計劃系統與過程控制系統之間的通信功能,是企業的重要信息系統。離開生產數據采集,生產管理部門不能及時、準確地得到工件生產數量;不能準確分析設備利用率等瓶頸問題;無法準確、科學地制定生產計劃;無法實現生產管理協同。可見,只有有效地實現生產數據的采集,才能使得MES系統從根本上解決車間管理中計劃跟蹤遲滯、設備利用率低、產品質量難以提升等問題。

相關閱讀

◆MES系統實現壓力變送器制造管理流程信息化