很多企業開始宣稱“軟件定義自動化”、“軟件定義制造業”。其實,早在2013年,美國著名的媒體連線(Wired)就以更為宏大的敘事制造了“Software Define X”這個詞。當然更早的是斯坦福大學在2006年就提出了“Software Define Network-軟件定義網絡”,然后“軟件定義汽車”等各種概念就出來了,今天人們開始高呼“軟件定義制造”、“軟件定義自動化”。軟件定義是有意義的,因為它的核心要旨在于用軟件來應對變化的世界。

“自動化以后是個吃軟飯的行業”。—覺得這是個好話題,一直試圖去描述這個話題。今天,大家說軟件定義制造、軟件定義自動化,其實,通俗地說,就是我們自動化行業越來越多靠軟件贏得未來的生存。

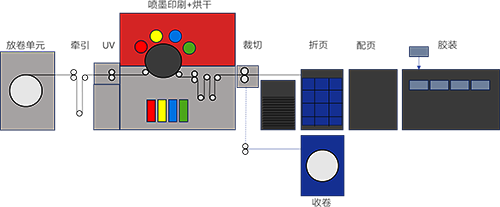

實際上,自動化早已是一個由RTOS、行業工藝軟件、網絡連接、HMI、AI、標準化如PLCopen構成的軟件系統。而圖1則是在十多年前就繪制的一個關于“軟件價值”體系的描述。

圖1-自動化的軟件價值體系

那個時候,我們繪制這個的核心敘事在于“軟件構成了核心競爭力”—但這個敘事是給用戶來說明,他們的機器中差異化競爭力來自軟件,這里核心在“工藝”。也就是之前我和“工業軟件”群經常談到的一個話題,即,除了看得到那些以產品形式存在的工業軟件,還有大量尚未受到足夠重視的。即,隱藏在嵌入式系統里,每臺機器里的軟件,以及生成這些軟件的軟件。自動化行業里,平臺工具軟件如Automation Studio、Portal、Logix、EcoStructure、TwinCAT等。

之所以軟件定義,是因為VUCA這個詞所描述的世界正在悄然發生,且更加加劇—以消費世界為例,它的各個維度的改變正在給制造業帶來極大的難題—在理想狀態下,企業自然希望通過極致的規模化來攤銷成本,進而獲得極致的成本優勢。如圖2,VUCA帶來了復雜性,需要得到有效的解決,數字化被賦予了重任,這個也就以各種軟件的形式來實現。

圖2-VUCA時代數字化的意義

在一個產品需求更為復雜的時代,讓制造企業,尤其是那些代工企業,他們會必須面對眾多的產品需求,這些需求還特別的碎片化。并且,還需求特別的著急,因為人們習慣了明天就能收到貨,如果是后天就可能放棄購買。

軟件定義制造的不斷演進

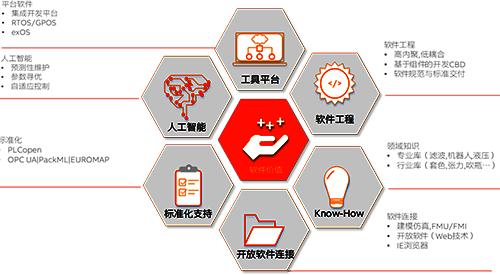

運動控制實現產品變化的生產。所以,一種靈活的、可重配置的產線是迫切的需求—這個通過傳統的機械調整,就會非常的慢,且成本高昂。因此,制造業的自動化一直在尋找更為妥善的解決問題的辦法。這樣,就產生了靈活的機器來改變配置,機器的控制+伺服控制就成為了必然的選擇。在30年前,在機器里采用伺服電機,是為了實現更高的加工精度和速度,但在很多機器上,伺服電機并不在同步時工作,而是在機器換單的時候,對機器進行調整。例如,裁切刀的刀輥換成伺服驅動,這樣,裁切尺寸變化的時候僅需參數設置即可執行新的裁切任務—當然,這里的伺服電機本身是作為一個同步軸的,它會跟隨被裁切紙張的尺寸。但是,在印刷機的斜拉版、壓印力調節、機械的機構調節,在瓦楞紙的換刀、書刊膠裝/騎馬訂等場景里,伺服電機僅在需要更換規格時動作。然后不參與同步的電子齒輪、電子凸輪等動作—這里大量伺服電機的使用就是為了靈活的應對產品規格的變化。

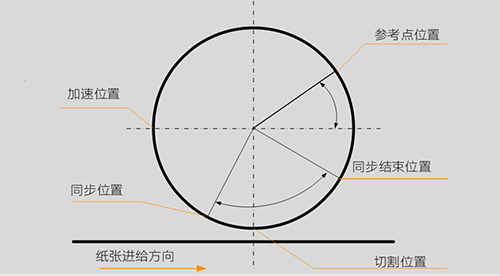

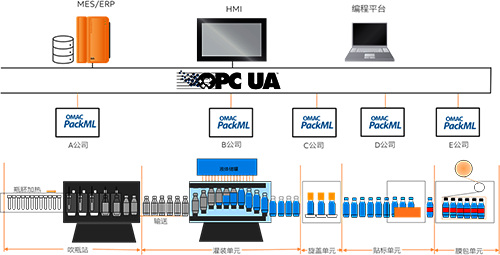

同時,為了實現這些機械加工的效率,又實現了連線生產,像飲料的吹灌旋貼,開清棉、長流程的離散制造都在實現這樣的連線,中間更多使用機器人、AGV是為了提高效率。因為,必須把換單造成的那些時間損失都得彌補過來—這個時候就需要通過網絡來把整個機器連接起來,而不是用硬接線的方式來實現啟動同步。通信就成為了實時控制的關鍵一環,而這些機器可以通過這種統一的通信連接實現同步,在軟件層,對這些參數的上下行進行讀寫就成為了機器配置的關鍵。

圖3-連線生產,從印刷到書刊輸出

運動控制的問題是它主要在機器內,例如定位主要解決單點的問題,同步也僅解決多個軸的關系,但它無法解決在機器和機器之間的輸送這個難題。

磁懸浮輸送解決機器-機器間的可定義性

進一步的,人們發現控制主機實現了軟件定義的任務編排,網絡實現了數據流動和交互的接口,但機械的輸送還是個難題—當年,CIMS/FMS這些其實就因為這個原因,無法被有效的運行。因此,才產生了柔性輸送系統,即,現在被稱為磁懸浮輸送的系統,它打通了最后一個難以被“軟件定義”的環節。通過“電-磁”轉換,將傳輸系統轉為可以被軟件定義的“單件流”、“連續流”—這符合精益對于產線的編排需求,因為它可以實現排隊、配合加工等,可以讓物料流動、配合加工成為一個被軟件快速可重配置的形式。這進一步推進了軟件定義制造的可能,如圖3所示。

圖4-運動控制從一維增加到六維

因此,伺服電機、機器人、磁懸浮輸送解決了產線中的局部修改,以及在機器間物料流的解決。

通信-解決協作中的信息流

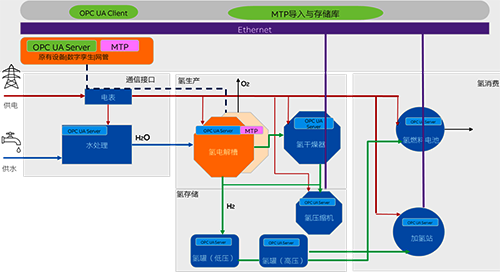

在軟件層面,人們實現了加工過程的狀態建模來實現生產的重組—用軟件的“編排”來實現生產線的重組。之所以,采用狀態模型,就是因為它可以被邏輯編程。像PackML、JDF、ISA-95、IEC61850、Unimat等垂直行業的規范,就是為了能夠對這些生產過程進行統一的行規設計—這樣就可以快速的參數下發。而新的MTP則是針對自動化系統的統一規范,來實現工廠的管理層任務解析并下發—可以通過OPC UA來實現這些通信的連接與數據的封裝,提供了一個統一的框架。

圖5-PackML協作橫向與縱向的機器聯網

物理建模與AI-解決知識的復用問題

對于制造業,如果每次都要對一個任務進行編程,或者對于一些知識都要重新組織,那么工作量還是很大的。為了把知識進行有效的復用,工程師們就開始想在知識封裝上下點功夫。

在知識的挖掘的幾個典型范式里,人們經常把遠古時代的科學發現定義為人的天賦來實現的。而基于笛卡爾的方法論以及牛頓、萊布尼茲這些偉大科學家在第二個階段,人們開始將物理的公式作為解決問題的思路。而在計算機出現后,這些物理模型的驗算就成為了計算機要去干的事。但是,這種基于物理知識的畢竟是有限的,它需要先驗知識和已有的數據積累,才能更為精準的模型。而這無法滿足越來越復雜的世界對于知識的苛求。那么,新的范式,基于AI就成為了一個必然的選擇。

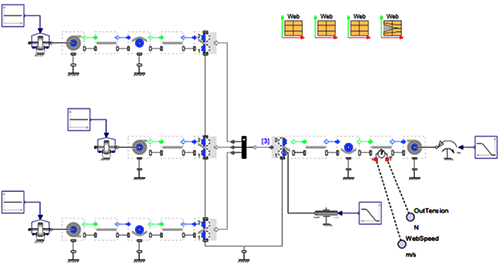

圖6-MapleSim的張力控制建模與仿真

再進一步,人們又發現這些系統由于過于復雜,且存在很多“不可見的深淵”—即,在復雜的系統里,他們會產生效率無法被最優的問題。因為,復雜系統,它的路徑規劃會形成非常多的組合,這無法被人用公式來計算—因為,這是一個“陷阱”,就是被窩在系統里的能力,它無法被有效的發掘。包括引發生產產品品質的干擾因素,例如相關性的、隨機誤差造成的無法被有效的觀測和梳理。這就使得人們尋求通過“數據驅動的建模”來挖掘這些背后的規律。產生了對人工智能的需求—而人工智能,則又是一個軟件。

軟件的模塊化-實現知識復用

用高級語言封裝算法,且構建出“高內聚、低耦合”的應用模塊,然后讓這些模塊快速重組,來搭建整個機器的應用程序。這個就是要用模塊化的軟件開發來實現—但是,自動化它所面對的機電又是一個高耦合的領域,因此,基于物理建模的方法在計算機出現后就開始被大量使用

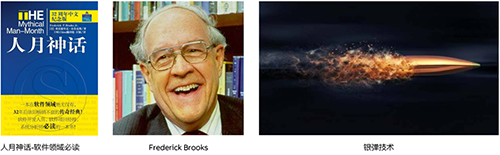

圖7-軟件工程的模塊化思想

在軟件工程領域,著名的工程師Fredric在70年代,覺得軟件正在陷入泥潭—后來隨著模塊化技術的普及,軟件的危機在被解決。在制造業同樣如此,人們通過模塊化來實現機器的快速軟件重組。

AIGC編程-讓工程邁入更為靈活的時代

隨著系統的復雜性不斷提高,我們要面對各種各樣的算法、AI分析、界面等,程序會變得越來越復雜。傳統的編程即使是增強模塊化,仍然不夠,因為它的門檻也比較高,尤其是機電工程領域。

AIGC編程就成為了一個潛在的方法,因為,它會繼續使用原有的知識、模塊來為工程師快速搭建架構,進行“按需”軟件設計。盡管它目前尚不是很完善,這里,尤其是指制造領域的機器和產下,但,如果能夠定義統一的規范進行約束,那么,相信它的準度、深度進一步發展。其可用性會更高。

據此發展下去,軟件未來自動生成軟件,自動化工程師則將成為一個顧問,或者一個“橋梁”,它連接用戶端模糊、不確切的需求,以及組織復雜的機電工藝之間的“關聯”與“架構”。即,未來需要的是機電、工藝系統的“架構師”,而不是“Coder”。

基于建模的開發與模型交互

但是,這個還不夠,畢竟,在機電領域里,不如純軟件領域那么方便。太過于碎片化,因此,采用物理仿真的自動代碼生成也成為了一種辦法-Mathworks就在2008年推出了為自動化領域的工程師們開發的SimulinkPLC,通過C代碼的生成來實現模塊的生成。Modelica組織則試圖在不同的機械軟件間進行模型的數據互換,開發了FMU/FMI接口,這個不僅在純的CAD/CAE軟件之間,也在物理建模和自動化軟件間進行了這樣的接口。當然,后續OPC UA會接續這個模型,使得其更為廣泛的連接到不僅基于模型工程(MBE)的領域,如云端系統、垂直領域的軟件之間的接口數據統一。

因此,我們可以看到,要實現“軟件定義制造”。想吃上軟飯,這個鏈條里的基礎操作系統、硬件的嵌入式軟件、實時網絡到多業務流數據的匯集、行業規范、數字化設計軟件、開發工具、AI、云端,這一切都需要進行有效的組織,形成有機整體,這個事情才能真正被實現。

軟件定義制造的未來的難題?

軟件定義制造,就目前看,還有很多現實的難題需要突破。真正想吃上軟飯,還是需要解決一些關鍵的問題,并非僅僅技術的。

誰為這些軟件買單?

軟件必須成為一種有效的盈利模式,硬件可以統一設計制造,由OEM/ODM廠商來代工生產。而每個企業的競爭力將由是否能夠解決特定問題,實現以軟件、服務為主的盈利。

要真正實現“軟件定義制造”,就必須確定軟件的價值,并將軟件成為一種嚴格封裝的,知識產權邊界明晰的產品。且,能夠獨立的運行在跨平臺的系統上。

要實現真正的軟件定義制造,有幾個方面必須做到:

①軟件的獨立性,為了解決這個問題,在IT業界采用了包括容器技術、Docker等各種方案,這些方案對于IT系統架構在統一的硬件上而言,相對比較容易。因為,純軟件行業,他們的規范性是足夠的—而在制造業,這個軟件的標準實現就由于過于強耦合的硬件、操作系統,而難以真正做到隔離。

因此,未來的自動化系統,它應該是操作系統更為通用,例如采用Linux,RT-Linux,且實現與開發環境的剝離。應用軟件可以脫離廠商的硬件,在通用的硬件上來實現部署,例如你可以把它部署在嵌入式系統,也可以在PC、服務器、云端。

②軟件必須是可以被獨立銷售的

這個環境似乎目前還不能看到,只是有些端倪,畢竟,長期依靠硬件吃飯的行業,真的把軟件剝離出來,會傷害既得利益者的盈利能力。這是IT業界進入制造業一直試圖去顛覆的,盡管這個步伐看上去很難。這也是制造業的特殊環境—因為,可靠性、穩定性的需求是基礎需求。

但是,這并非不可完全解決,即,純粹的硬件廠商+IT的能力,因此,這個時候,自動化和這些試圖進入制造現場進行顛覆的人就產生了沖突。那么,這就會看誰更能堅決的帶來商業價值。但,作為自動化領域的廠商必須去開放的接受這個事實,依靠硬件或軟硬結合的方式肯定是個能吃5-10年的,至于再過10年后,會發展成什么樣,就不好說了。

③統一標準與規范的建立

為了實現各個層級的軟件的南北向數據、東西向數據的打通,統一規范是必須的。這個規范究竟是什么?是OPC UA嗎?目前這是個選擇,但也未必就是唯一的選擇,當然,OPC UA可以把各種選擇都給納入它的框架之下。因為,它與IT那些標準規范具有先天的工程思維。

可能制造業會不同,相對比較嚴格的—現在的很多標準尚未被有效的使用,就是因為在實際的“智能連接”上需求尚未真正達到一致。因此,很多概念僅在前沿的企業那里會看到雛形,或者試驗型產線。

在各個軟件間形成快速的接口數據交互、以及程序間的交互—就像MTP,如果自動化廠商都遵循MTP,那么,當產線上的數據進行了修改,它也可以被下發給不同的PLC,并且,寫入變量中,或自動讀取。如果AIGC編程也能按照這個接口標準來定義對象、數據格式,那么是否意味著,即使是它生成的程序,也可以被PLC直接讀取呢?這個約束機制,本身就是一個探索過程,但,用“規則”約束自動編程系統。在可行性上可以進行探索—軟件自動構造的方法,既可以通過系統建模、語言建模、軟件接口、模型接口—至于那種方法更好,可能通過多個接口和機制的聯合行動,大家也是可以做到最終的交互。

圖8-MTP用于在氫電解槽系統里協作

在圖這個架構里,電解槽相關的水處理、變流器、壓縮機、電解槽、干燥系統、存儲系統之間會形成一個整體。當系統需要更新數據和升級配方,則會統一的數據下發,以實現遠程的升級。

這些工具的最佳組合—會被探索出來,例如,在通信接口方面,模型交互方面,其實,不必完全構造,而是讓系統學會各個接口規范,并讓程序按照這個接口來實現—反倒,這個可能對于推理強的AI更容易掌控局面。因為,我們要做的太復雜的時候,人反倒是難以實現的—但,人可以為機器提供校驗,它還會學會你的校驗過程。

④自動化還得是個咨詢公司

前面提到,如果我們希望做到軟件定義制造,而又有AIGC編程、模型交互、模塊化設計,凡此種種。我們也說了,這個能夠讓機器和系統更快的自動構造。而這個時候,你會發現,最為重要的不再是編程,設計,而是“架構”,即,用戶的需求到實現之間的這個橋梁。

將用戶需求翻譯為機器可實現,這并非易事。因為,人的需求往往是模糊,不確定的,且存在隱藏的、沒有被發現的—甚至提出需求的人自己也不清楚。

那么,這個時候,其實特別需要具有“咨詢顧問”能力的工程師來解決這個問題。即,它能夠梳理需求的邏輯,并能對需求進行精確的定位,并且,能夠關聯機械設計、電氣、工藝、AI分析之間的關系,它能夠把它表達為Prompt去給AI系統。讓它去實現,然后還能給它的實現進行修正。

這可能不是一個工程師能完成的,而是一個由多個人和跨企業專家構成的團隊,但這個團隊需要具有咨詢顧問的提問、分析能力—它不止于跨學科,還跨職能去實現項目的組織。

⑤知識產權保護

要想真正實現軟件定義制造,那么,在知識產權保護方面,就必須有非常強的機制。當然,這種機制不一定是法律的機制,也可以是技術的實現方法,配合法律法規。

這里也會牽扯到非常多的權利問題,即,數據權屬問題、知識的歸屬,以及復制的權限。包括信息安全保護機制確保數據資產的安全。

所以,這個吃軟飯,能成為一種穩定的飯票,還需要很長的時間發展。從目前來看,這個方向有端倪,但尚未到真正意義“軟件定義制造”。

作者:宋振華